Этап 1. Сырьё: только первичный ПВД

Производство начинается с сырья. Мы используем только первичные ПВД-гранулы — это чистый полиэтилен высокого давления без каких-либо примесей, запаха или остаточных включений. Такой материал даёт идеальную однородность, отличную свариваемость и стабильную толщину плёнки. Готовая продукция из первичного сырья выглядит эстетично, не имеет запаха и отличается высокой прочностью.

В процессе также добавляются необходимые красители (чаще всего белый или чёрный, в зависимости от цвета пакета) и функциональные добавки. Последние улучшают механические свойства плёнки, улучшают сварку, повышают устойчивость к проколам и, при необходимости, добавляют антистатические свойства.

Этап 2. Экструзия: выдув плёнки

Полиэтиленовые гранулы загружаются в экструдер. Там они под действием температуры и давления плавятся и формируют воздушный рукав, который сразу же тянется вверх, стабилизируется и охлаждается. Таким способом формируется основа будущих пакетов — плёнка в виде рукава.

Толщина плёнки обычно составляет 50 микрон — это оптимальный вариант для большинства задач. Однако под заказ мы можем производить пакеты с толщиной от 40 до 200 микрон, в зависимости от потребностей клиента. После охлаждения и стабилизации рукав аккуратно наматывается в рулоны. На этом этапе важно, чтобы плёнка была равномерной по толщине, без складок, пузырей и микродефектов.

Этап 3. Нарезка и формирование курьерского пакета

Из готового рулона плёнка поступает на курьерпакетную линию, где она проходит этап формовки. На этом оборудовании из рулона нарезаются заготовки, которые затем свариваются по бокам, формируется клапан с клеевым слоем.

Процесс полностью автоматизирован: машина одновременно контролирует длину и ширину заготовки, наносит клеевую ленту на клапан, формирует сварные швы и аккуратно отрезает каждый пакет. Такой подход позволяет добиться стабильности по размерам и полной повторяемости от партии к партии.

Этап 4. Контроль качества

Перед тем как пакеты будут упакованы и отправлены на склад, они проходят проверку. Контролируются толщина плёнки, прочность швов, правильность работы клапана, герметичность и внешний вид. Мы проводим как визуальный осмотр, так и выборочные механические тесты. Это позволяет исключить попадание дефектных изделий в партию.

Этап 5. Фасовка и упаковка

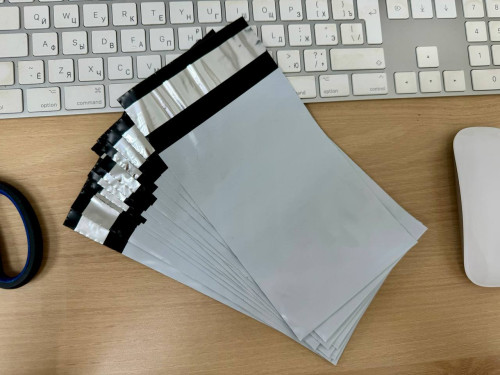

После контроля качества пакеты фасуются в упаковочные пакеты — от 25 до 100 штук в упаковке в зависимости от размера изделия. Далее упаковки укладываются в картонные коробки. Объём коробки также зависит от формата пакета: от 250 до 3000 штук.

Каждая фасовка и коробка получает маркировку с указанием типа и размера пакета, а также даты производства. Это необходимо для быстрой идентификации на складе и для обеспечения прослеживаемости партий. Все коробки ставятся на паллеты и обматываются стрейч-плёнкой — чтобы защитить товар от влаги, загрязнений и механических повреждений при транспортировке.

Итого: что получает заказчик

На выходе клиент получает качественные, герметичные курьерские пакеты, изготовленные из чистого первичного ПВД. Упаковка адаптирована под формат логистики и хранения, каждая партия прослеживается, а стабильность параметров гарантируется от заказа к заказу. Мы не делаем “на глаз” — всё автоматизировано, выверено и протестировано на практике.

Если нужна адаптация под ваш формат: нестандартный размер, особенная толщина — напишите. Наше производство гибкое и может подстроиться под задачу.

-article-thumb-500.jpg)